Die folgenden Schritte sind für alle Arten der FMEA identisch. Lediglich die Terminologie kann unterschiedlich sein. Z.B. entsprechen den "Systemelementen" einer Produkt-FMEA in einer Prozess-FMEA die "Prozessschritte". In dieser Beschreibung wird die Terminologie einer Produkt-FMEA verwendet. In der weiteren Beschreibung steht "Produkt" stellvertretend für "Produkt oder Dienstleistung".

FMEA-Team

Vor Start der FMEA muss das FMEA-Team definiert werden. Es besteht aus den Experten der am Produkt bzw. Prozess beteiligten Abteilungen (Entwicklung, Konstruktion, Test, Prozessplanung, Qualität usw.). Es können auch Vertreter der Kunden bzw. Lieferanten temporär mit im Team sitzen.

Für die Moderation der Teamarbeit können Sie die Methode "Moderation von Arbeitsgruppen" einsetzen.

Festlegung der Dokumentation und des Ablagesystems

Vor Start des FMEA-Projekts muss klar sein, mit welcher Software die Dokumentation durchgeführt wird. Soll die FMEA großflächig in einem Unternehmen eingeführt werden, ist spezielle FMEA-Software vorteilhaft. Diese ermöglicht z.B. einen einfachen Zugriff auf existierende Analysen von immer wieder verwendeten Untersystemen oder erlaubt eine Suche nach Fehlerursachen und Fehlerfolgen über Produkte hinweg. Bei einer eingeschränkten Anwendung von FMEA kann eine Software für Tabellenkalkulation ausreichen. Wichtig ist auf jeden Fall, dass sowohl die zusammengestellten Informationen als auch die Ergebnisse der FMEA nach einer einheitlichen Struktur und in standardisierten Formaten abgespeichert werden. Nur so sind zum einen die reibungsfreie Zusammenarbeit der verschiedenen Experten und zum anderen eine Weiterverwendung für weitere FMEA-Projekte möglich.

Vermerken Sie vor Start der FMEA alle relevanten Stammdaten im ausgewählten elektronischen Dokument. Dies sind u.a.: Art der FMEA, Projektname, Produktbezeichnung, untersuchtes Systemelement, Projektstart, Status des Dokuments, Teammitglieder, Moderator usw.

Aus Gründen der einfacheren Lesbarkeit wird im Folgenden nur noch die grammatikalisch männliche Form (Teilnehmer, Moderator) verwendet. Es sind dabei aber stets Personen jeden Geschlechts gemeint.

Schritt 1: Strukturieren Sie Ihr Produkt!

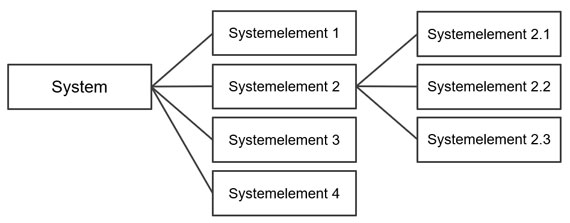

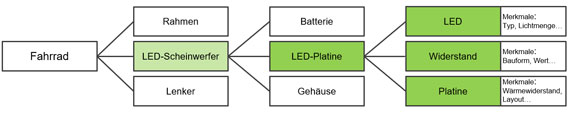

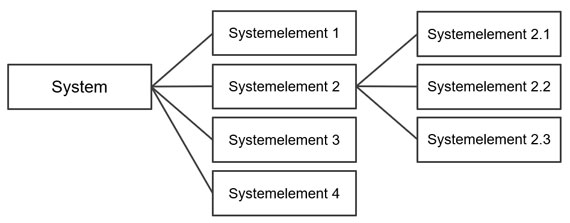

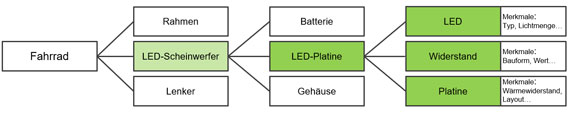

Jedes Produkt besteht aus einzelnen Elementen, die das Produktkonzept beschreiben und untergliedern. Ein Strukturbaum ordnet diese sogenannten Systemelemente in mehreren Ebenen hierarchisch an (Bilder 1a und 1b). Als einfaches Beispiel dient im Folgenden die FMEA eines Fahrrads mit LED-Scheinwerfer.

Führen Sie eine Strukturanalyse des Produkts bzw. des zu untersuchenden Teilbereichs durch. Die unterste Ebene geht bis in die einzelnen Komponenten mit ihren Merkmalen (z.B. LED eines bestimmten Typs und mit definierter Lichtmenge). Bild 1a zeigt den generellen Aufbau eines Strukturbaums; Bild 1b exemplarisch einen Auszug aus dem Strukturbaum für das Fahrrad mit Fokus auf der LED-Platine des LED-Scheinwerfers.

Bild 1a: schematischer Strukturbaum

Bild 1b: stark vereinfachtes Beispiel eines Strukturbaums für ein Fahrrad mit Fokus auf der LED-Platine des LED-Scheinwerfers

Bild vergrößern

Achten Sie darauf, dass der Strukturbaum das Produkt eindeutig darstellt und jedes Systemelement nur einmal auftaucht. Ein Systemelement kann auch eine funktionale Untergruppe einer Baugruppe sein. Ziehen Sie bereits bestehende Unterlagen heran (z.B. Stücklisten), denn diese können die Strukturierung enorm erleichtern. Speichern Sie das Ergebnis im zugehörigen elektronischen Dokument.

Falls noch nicht im Vorfeld geschehen, versuchen Sie jetzt eine Entscheidung über den Umfang des FMEA-Projekts herbeizuführen. Eine Risikoanalyse kann die Selektion der Systemelemente, die das höchste Risiko (Sicherheit, Kosten) darstellen, erleichtern. Selektieren Sie die Hiererachiestufe und wählen Sie die relevanten Systemelemente darin aus, deren Fehlfunktionen untersucht werden sollen.