Bevor Sie mit dem eigentlichen Komponententausch beginnen (ab Schritt 3) ist es wichtig, den Fehler und die Rahmenbedingungen seines Auftretens zu verstehen. So ist es z.B. wichtig, dass der Fehler reproduzierbar auftritt und nicht von äußeren Faktoren abhängt. Möglicherweise ist es auch gar nicht angebracht, von einem allgemeinen Versagen des Geräts zu sprechen. Wenn z.B. ein Heizlüfter nicht ausreichend warme Luft liefert, muss er noch lange nicht selbst defekt sein. Dies kann auch an einer mangelnden Stromversorgung oder an zu kalter Einlassluft liegen. Deshalb werden in den Schritten 1 und 2 zunächst Vorgehensweisen beschrieben, mit denen Sie die Fehlersituation umfänglich betrachten und beurteilen, ob der Komponententausch geeignet ist, um den Fehler weiter einzugrenzen.

Beispiel Wasserspender mit Kühlfunktion

Die Vorgehensweise wird an einem stark vereinfachten Beispiel eines Wasserspenders mit Kühlfunktion erläutert, bei dem der Durchsatz verschiedener Geräte eine zu große Schwankung aufweist.

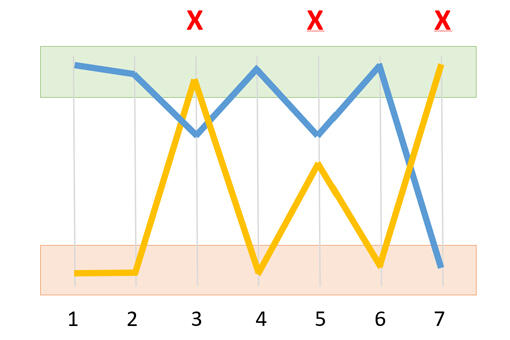

Bei einer Charge Küchengeräte zur Kühlung von Leitungswasser (Bild 1) variiert der Wasseraustrag stark, was zu Reklamationen führt. Der Hersteller möchte mit dem Komponententausch die fehlerhaften Systemkomponenten identifizieren, um danach Verbesserungsmaßnahmen abzuleiten.

Die Zielgröße der Untersuchung ist der Wasserdurchsatz in Liter pro Minute.

Schritt 1: Bereiten Sie die vorliegenden Daten auf!

Definieren Sie als erstes den Sollzustand des Produkts mit seiner gewünschten "idealen" Funktion und die zulässige Abweichung davon. Dieser Sollzustand bestimmt, ob ein betrachtetes Objekt als "gut" oder "schlecht" zu bewerten ist.

Anschließend spezifizieren Sie die Abweichung (Fehlerbild) zur idealen Funktion und gruppieren die vorliegenden Daten (Fehlermeldungen, Prüfdaten usw.) z.B. nach folgenden Merkmalen:

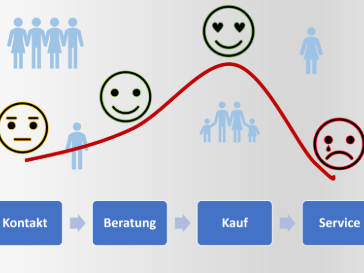

- Wann kommt der Fehler im Einsatz vor: immer, sporadisch, an bestimmten Wochentagen, in Intervallen?

- Unter welchen Umständen tritt der Fehler auf? Gibt es z.B. eine Korrelation mit äußeren Faktoren wie Temperatur oder anderen Produktionsabläufen?

- Zeigt sich der Fehler bei Gebrauch immer in der gleichen Ausprägung z.B.: kaum bemerkbar, bemerkbar, auffällig, Stillstand?

- Charakterisieren Sie den Fehler in seiner Bedeutung aus Kundensicht z.B.: nicht wahrnehmbar, unangenehm, schmerzhaft, lebensbedrohlich.